数控冲床自动分拣·折弯机器人生产线运行模式

该生产线可根据客户产品、生产模式、冲切和折弯工件的加工节拍时间等方面来选择相应的运行模式。其中

大体可分为:(1)冲床自动分拣料库与折弯机器人单元全自动运行模式。(2)冲床与自动分拣料库单元独立全

自动分拣运行模式。(3)折弯机与折弯机器人单元独立全自动折弯运行模式。(4)冲床或折弯机单体手动加工

模式。

冲床自动分拣料库与折弯机器人单元全自动运行模式

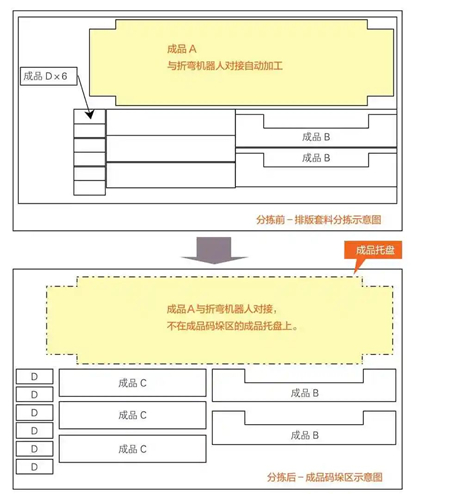

此模式是在进行冲、折分拣联动运行时,料库单元与折弯机器人单元构成的全自动运行模式,如图4 所示。

多子吸盘上料装置从立体料库后方的上料区取出单张所需加工的材料→定位上料加工开始→循环运行(1)、

(2)、(3)、(4)各步骤动作。

(1)需要与后工序的自动折弯单元联动加工的工件。多子吸盘分拣装置通过延长轨道将折弯工件分拣之后搬

送至折弯交叉式传送带上→传送带将其搬送至机器人上料处并对其进行定位处理→折弯机器人将吸取定位

好的折弯工件进行自动折弯加工→成品再通过机器人自动码垛至成品台车上。

(2)同一排版分拣套料不需要与后工序的自动折弯单元联动加工的工件。多子吸盘分拣装置根据加工程序事先设置好的摆

放码垛位置,将加工好的成品按照顺序自动吸取分拣至料库后方的成品码垛区。成品码垛区的成品可以自动回料库,也

可以人工出库操作。

(3)冲床加工分拣完成之后剩余的边框废料被内藏在多子吸盘工装内部的夹钳装置夹取、拖拉至边框废料

区进行堆积码垛,边框废料盒可以自动入库或人工更换。

(4)当有下一个加工计划时,通过多子吸盘上料装置从立体料库后方的上料区取出下一个所需加工的材料

→定位上料→循环运行上述(1)、(2)、(3)各动作。没有下一个加工计划时,各装置回零待机停止。